در هر صنعت حرفهای، رعایت استانداردها و ضوابط فنی، نقش حیاتی در تضمین کیفیت، ایمنی، دوام و رضایت مشتری ایفا میکند. در حوزه تولید درب استیل نیز همین اصل به قوت خود باقی است. تولید یک درب استیل با کیفیت، نه صرفاً به استفاده از فلز استنلس استیل محدود میشود، بلکه فرآیندی چندمرحلهای و دقیق است که نیازمند پیروی از مجموعهای از استانداردهای بینالمللی و داخلی، طراحی مهندسی شده، و آزمونهای کنترل کیفیت است. در این پست، نگاهی دقیق خواهیم داشت به مهمترین الزامات فنی و استانداردهایی که باید در تولید دربهای استیل رعایت شوند تا نتیجهی نهایی نه تنها زیبا، بلکه مقاوم، ایمن و ماندگار باشد.

نخستین اصل در تولید درب استیل ، انتخاب صحیح نوع آلیاژ استیل است. آلیاژهای استیل در گریدهای مختلفی تولید میشوند که هرکدام ویژگیهای خاصی دارند. برای مثال، استیل گرید 304 که یکی از پرکاربردترین انواع در صنعت ساختمانسازی است، دارای مقاومت بالا در برابر زنگزدگی و خوردگی بوده و برای بیشتر شرایط آبوهوایی مناسب است. در مناطقی با رطوبت و نمک بالا – مانند سواحل – استفاده از استیل گرید 316 که مقاومت بیشتری در برابر محیطهای خورنده دارد، توصیه میشود. تولیدکنندگان معتبر موظف هستند نوع گرید مصرفی را به مشتری اعلام کرده و گواهی متالورژی مربوطه را ارائه دهند.

در ادامه، ضخامت ورقهای بهکار رفته در بدنه درب اهمیت بالایی دارد. برای دربهای ساختمانی استاندارد، ضخامت استیل معمولاً بین 1 تا 2 میلیمتر انتخاب میشود، اما در مدلهای ضد سرقت، این ضخامت میتواند تا 3 میلیمتر یا بیشتر نیز افزایش یابد. ضخامت پایینتر از حد مجاز نهتنها امنیت درب را زیر سؤال میبرد، بلکه باعث افت کیفیت، ایجاد صداهای ناهنجار، و کاهش عمر مفید آن میشود.

نکته مهم بعدی، ساختار داخلی و تقویتی درب استیل است. دربهای مرغوب باید دارای فریم داخلی فولادی و تقویتکنندههایی از جنس آهن یا پروفیلهای استیل باشند تا مقاومت کلی درب را افزایش دهند. همچنین برای مدلهای ضد سرقت، استفاده از ورق فولادی میانلایهای و اتصال چند نقطهای قفل و لولاها به فریم اصلی، امری حیاتی است.

از دیگر الزامات فنی، نحوه جوشکاری و اتصال قطعات است. در تولید دربهای استیل، استفاده از روشهای جوش TIG یا MIG که دقت و تمیزی بیشتری دارند، بهمراتب نتیجه بهتری نسبت به جوشهای نقطهای یا سنتی خواهد داشت. همچنین برای جلوگیری از ایجاد ناهنجاریهای ظاهری یا نقاط ضعیف در محل اتصالات، فرآیند پرداخت نهایی (پولیشکاری و صافکاری) باید با دقت بالا انجام شود.

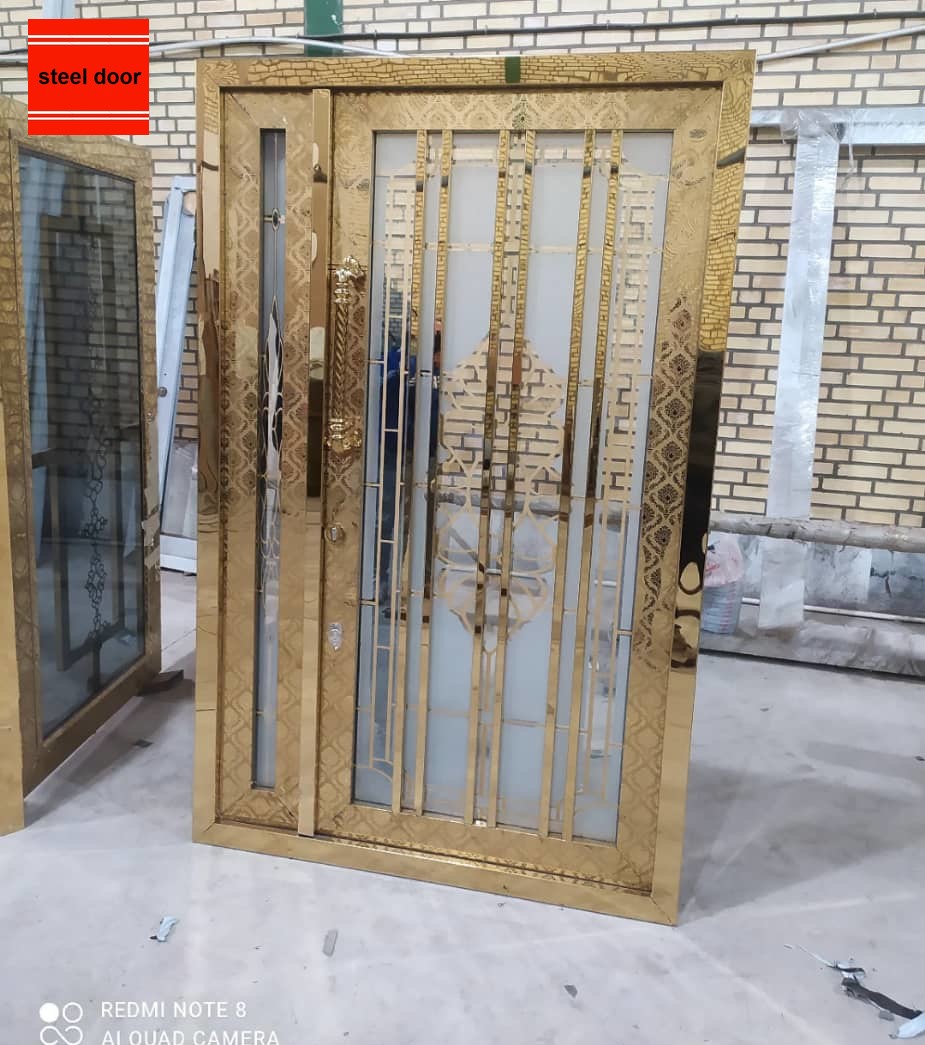

در بخش پوشش نهایی، اگر درب نیاز به رنگآمیزی یا آبکاری داشته باشد، استفاده از تکنولوژیهای نوین مانند PVD (Physical Vapor Deposition) برای رنگ طلایی یا مشکی مات، نه تنها ظاهری لوکس ایجاد میکند، بلکه موجب افزایش دوام در برابر خط و خش و اشعه UV میشود. در مدلهای براق یا آینهای نیز، کنترل کیفیت سطح استیل از نظر یکنواختی، خط و خش، یا لکههای سطحی اهمیت ویژهای دارد.

همچنین تمامی یراقآلات بهکار رفته در درب – اعم از دستگیره، لولا، قفل، نوار درزگیر و پیچهای اتصال – باید از جنس استیل ضد زنگ یا آلیاژهایی با مقاومت بالا باشند تا عملکرد مناسب در طولانیمدت داشته باشند و دچار زنگزدگی، شکست یا افت کیفیت نشوند.

از منظر استانداردهای رسمی، بسیاری از دربهای استیل با کیفیت، دارای گواهینامههای بینالمللی مانند ISO 9001، CE اروپا، و در برخی مدلها، استانداردهای ضد حریق UL یا BS هستند. وجود این گواهینامهها نه تنها به خریدار اطمینان خاطر میدهد، بلکه نشاندهنده پایبندی تولیدکننده به اصول کیفیت جهانی است.

در نهایت باید گفت تولید درب استیل یک فرآیند کاملاً فنی، دقیق و چندوجهی است که برای دستیابی به محصولی استاندارد، زیبا و بادوام، باید در تمامی مراحل آن – از انتخاب متریال تا طراحی، جوشکاری، پرداخت، نصب یراقآلات و کنترل نهایی – بالاترین دقت و کیفیت اعمال شود. مشتریان هوشمند، پیش از خرید، میتوانند با پرسیدن درباره نوع آلیاژ، ضخامت، نحوه تولید و گواهینامههای موجود، از کیفیت واقعی محصول اطمینان حاصل کنند.

- ۰ ۰

- ۰ نظر